Startet die Produktentwicklung mit dem sprichwörtlichen weißen Blatt Papier?

Jein. Einerseits entsteht ohne Vorgaben am ehesten etwas Neues, und womöglich haben neue Produktionsverfahren, Materialien oder Erkenntnisse ohnehin die Spielregeln verändert. Andererseits werden Entwickler intern und extern beeinflusst: durch eigene Erfahrungen und Produkte, aber auch Marktpreise, technische Mindeststandards, Trends – oder die Konkurrenz. "Man bewegt sich nicht im luftleeren Raum, es werden früh erste Weichen gestellt und auch strategische Fragen geklärt", erläutert Benjamin Diemer, Director of Product bei Merida Bikes."Zum Beispiel: Wie positioniert sich das geplante neue Rennrad am Markt? Was ist sein Alleinstellungsmerkmal oder zentrales Verkaufsargument? Auch erste technische Details wie Reifenfreiheit, Anschraubpunkte, Geometrie und Design werden frühzeitig zumindest skizziert."

Erste Skizzen entstehen oft am Zeichenbrett, gerne bionisch inspiriert wie bei diesem Rahmen.

Wer ist heutzutage an der Entwicklung eines neuen Rennrads beteiligt?

Die Zeiten, in denen ein genialer Rahmenbauer von der Idee über die Geometrie bis zur Fertigung alles in Personalunion erledigte, sind lange vorbei. Zumindest, wenn es um die Produktion größerer Stückzahlen geht. Moderne Rennräder entstehen in Teamwork: Produktmanager, Ingenieure, Materialspezialisten, Aerodynamikexperten, Designer und im Zweifel auch Geschäftsführer und/oder Investoren reden ein Wörtchen mit. Darüber hinaus sind bei Carbonrahmen im späteren Verlauf auch die großen Zulieferer – meist aus Asien – involviert und steuern ihr Know-how für die Massenfertigung bei.

Die Entwicklung eines Rennrads ist Teamwork - viele verschiedene Abteilungen sind beteiligt.

Wie lange dauert der Entwicklungsprozess eines Rennrads?

Je nach Größe des Radherstellers liegen zwischen den ersten Überlegungen und der Serienproduktion anderthalb bis drei Jahre. Vor allem bei den strategischen Überlegungen und Entscheidungen müssen die Verantwortlichen aus Produktmanagement und Unternehmensleitung also antizipieren, wonach der Markt zwei bis vier Jahre später verlangt. Anders ausgedrückt: Die Konzepte für die Rennräder des Modelljahrs 2027 oder gar 2028 dürften schon heute bei zahlreichen Herstellern fertig geschrieben sein.

Wie wichtig ist die Optik?

"Das Rennrad ist sehr stark zum Lifestyle-Objekt geworden", urteilt Benjamin Diemer von Merida. "Über den Verkaufserfolg entscheiden auch die Formensprache, die Farben und Decals, das gesamte Erscheinungsbild. Bei der Entwicklung geht es also nicht nur um technische Aspekte, vielmehr muss man Emotionen wecken und dafür sorgen, dass Kunden die anderen Räder im Laden beiseiteschieben." Radhersteller, die nur auf einem Markt überzeugen wollen, stehen dabei vor einer anderen Herausforderung als Global Player, die verschiedene Geschmäcker und Kulturen bedienen müssen. Klar ist: Produktmanagement, Designabteilung und Technikengineering müssen sich während des gesamten Entwicklungsprozesses eng abstimmen, um die strategisch, optisch und technisch bestmögliche Lösung zu finden.

Kaufentscheidungen basieren zu 80 Prozent auf Emotionen. Radhersteller müssen diese triggern - zum Beispiel mit Farben.

Wie wichtig ist die Rahmengeometrie?

"Von der Geometrie hängt ab, wie man auf einem Rennrad sitzt und wie es sich fährt", betont Marcellus Putschli, der als Entwicklungsingenieur bei Bombtrack Bicycles die Geometrien von Rennrädern, Cyclocrossern und Gravelbikes entwirft. "Für mich ist die Geo der Hidden Champion: Ins Auge springen vielleicht eher das Rahmendesign, die Farbe oder manches Anbauteil – ob man aber wirklich glücklich wird mit einem Rad, hängt von der Geometrie ab." Entwicklungsziel: eine Rahmengeometrie, die ein möglichst breites Publikum anspricht. "Menschen sind aber völlig unterschiedlich, und eine Rennradgeometrie hat sehr viele Stellschrauben", beschreibt Putschli die Herausforderung, "Kettenstrebenlänge, Lenk- und Sitzwinkel, Radstand, Nachlauf, um nur wenige zu nennen. Und auch die Anbauteile nehmen Einfluss, also Sattelstütze mit oder ohne Versatz, Vorbaulänge, Anzahl der Spacer. Immerhin: Ich beobachte, dass die Zeit der richtig wilden Rahmengeometrien vorbei ist."

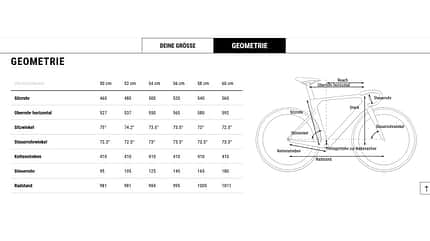

Geometrietabellen – hier als Beispiel das Cube Litening Aero – sind eine Wissenschaft für sich.

Wie entsteht die Rahmengeometrie konkret?

"Um eine Geo zu entwickeln, müssen die Grundparameter des Rahmens festgelegt sein, etwa die maximale Reifen- und Kettenblattgröße oder die gewünschte Fahrcharakteristik", erklärt Geometrie-Experte Putschli von Bombtrack. "Dann braucht man die durchschnittlichen Körpermaße der Zielgruppe. Die kriegt man zum Beispiel über Statistiken und Datenbanken – aus dem medizinischen Bereich, von Hochschulen oder Bikefittern, aber auch aus der Wirtschaft, etwa von Automobilentwicklern. Je besser die eigene Datengrundlage, Zielvorstellung und Erfahrung, umso größer die Chance, eine gute Geometrie zu entwerfen." Entwickelt wird dann oft in den weit verbreiteten Rahmengrößen 56 und 58. "Ich arbeite gerne mit Personas", verrät Putschli. "Ich stelle mir fünf verschiedene Fahrertypen mit unterschiedlichen Anatomien vor und versuche, diesen ein sehr ähnliches Fahrerlebnis zu ermöglichen – entweder direkt mit der werkseitigen Ausstattung oder schnell anpassbar mit anderer Vorbaulänge, Lenkerbreite etc." Die nächste Herausforderung ist, das Geometriekonzept auf alle Rahmengrößen zu übertragen. "Bei sehr kleinen Rahmen kann man gut mit kleineren Laufrädern arbeiten. Bei XXL-Rahmen ist es schwieriger, die könnten eigentlich 450-mm-Kettenstreben vertragen – das will dann aber optisch niemand." Putschlis abschließendes Urteil: "Eine Rahmengeometrie zu entwickeln ist sehr komplex, aber auch total spannend!"

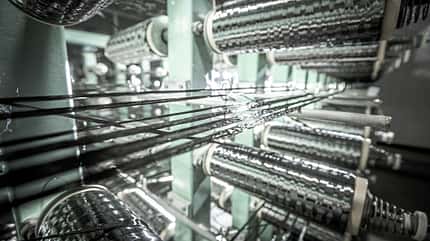

Carbonfasern gibt es in vielen Qualitätsstufen mit unterschiedlichen Eigenschaften. Die Möglichkeiten, sie zu kombinieren, zu verweben und zu „backen“, sind schier unerschöpflich.

Warum überwiegt eigentlich Carbon als Rahmenmaterial?

"Carbon ist das Rahmenmaterial mit der höchsten Leichtbaugüte, sprich: Die Festigkeit und Steifigkeit von Carbon ist auf das Gewicht bezogen erheblich besser als bei anderen Rahmenmaterialien wie Stahl, Aluminium oder Titan", erklärt Paul Sadowski, Composites Engineer beim deutschen Radhersteller Focus. "Dazu kommt: Carbonfasern haben anisotrope Eigenschaften, das heißt, das Materialverhalten ist richtungsabhängig. Je nachdem welche Faser ich an welcher Stelle des Rahmens einsetze, kann ein und dasselbe Rohr in die eine Richtung sehr steif und gleichzeitig an anderer Stelle nachgiebig sein, also flexen. Und: Carbon bietet große Gestaltungsfreiheit, die Rohre können sehr spezifisch geformt werden, zum Beispiel für besonders aerodynamische Shapes. Kurz: Carbon bietet das größte Potenzial, um qualitativ hochwertige, äußerst leichte, steife, komfortable und aerodynamische Rennradrahmen zu bauen."

Wie läuft der technische Entwicklungsprozess ab?

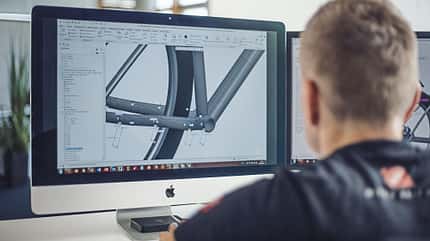

Computersimulationen dominieren heute den technischen Entwicklungsprozess eines Rennrads – die Entwickler experimentieren mit verschiedenen Carbon-Layups und -Rohrquerschnitten und testen deren Stabilität, Schlagfestigkeit, Gewicht, Aerodynamik, Steifigkeit oder Komfort bereits virtuell. Ziel ist es, ein Design zu entwickeln, das später nicht mehr angepasst werden muss – denn Carbonrahmen werden in eigens gefertigten Produktionswerkzeugen "gebacken" – und die sind sehr teuer. Carbonspezialist Paul Sadowski von Focus erklärt: "Ich kann zwar später immer noch beeinflussen, was genau in die Mold hineinkommt, also die Anordnung, Menge oder Qualität der Carbonfasern ändern und damit Gewicht, Steifigkeit oder Komfort beeinflussen. Die Rohrquerschnitte selbst sollte man aber nicht noch mal anfassen müssen." Um teure Fehlentwicklungen von Werkzeugen zu vermeiden, nutzen manche Hersteller Rahmen-Sets aus dem 3-D-Drucker. Die sind zwar nicht fahrbar, können aber komplett mit Komponenten aufgebaut und etwa im Windkanal getestet werden.

Rennräder entstehen heute zunächst virtuell: in Entwicklungsprogrammen am Computer. Hier werden bereits erste Tests durchgeführt inklusive CFD-Windkanalsimulationen.

Wie wird aus dem virtuellen 3-D-Objekt ein physisches Produkt?

"Sobald sich inhouse alle auf ein finales Design geeinigt haben, wird dafür ein erstes Carbon-Layup-Buch erstellt", erklärt Composites Engineer Paul Sadowski von Focus. "Das ist quasi der Carbonbauplan für Rahmen und Gabel: An welcher Stelle kommt welche Carbonfaser in welcher Quantität und Qualität zum Einsatz, wie ist diese ausgerichtet, mit welchem Harz wird sie bei welcher Temperatur verklebt und so weiter. Mit dem Layup-Buch gehen wir dann zu einem unserer Produzenten, meist eine große Carbonfabrik in Asien. Gemeinsam finalisiert man vor Ort das Layup, indem anhand einer ersten Rahmengröße erste Muster gebaut und getestet werden. So erhalten wir recht schnell auch die ersten fahrbaren Prototypen. Der Moment, in dem zum ersten Mal ein physischer, mit Händen greifbarer Rahmen aus der Form fällt, ist sehr besonders!"

Eine Rahmen-Mold wie hier im Hintergrund zu bauen, ist teuer – Fehlplanung unerwünscht.

Wie gelingt der Schritt vom Prototyp zur Serienfertigung?

"Prototypen werden natürlich intensiv getestet – inhouse und extern", erklärt Benjamin Diemer von Merida Bikes. "Je weiter der Prozess fortgeschritten ist, umso mehr Rahmengrößen werden auch vorproduziert und durchgetestet, denn das angestrebte Fahrerlebnis soll ja überall so identisch wie möglich sein. Es geht noch mal in den Windkanal, und natürlich wird auch der ein oder andere Rahmen bei Überlastungstests zerstört. Zudem fließt das Feedback von unseren Profifahrern mit ein. Bis ein Produkt in Serie geht, gehen viele Dutzende Testrahmen durch unsere Hände. Beim Startschuss für die Serienfertigung werden pro Rahmengröße dann mehrere Molds gebaut, um schnell große Stückzahlen produzieren zu können.

Läuft die Serienproduktion an, liegen Rahmen und Gabel schnell in großer Stückzahl vor.

Muss die Produktion eines neuen Rennrads genehmigt werden?

Nein, Fahrräder müssen nicht von Instituten wie dem Kraftfahrt-Bundesamt (KBA), TÜV oder DEKRA zertifiziert werden. Hersteller müssen jedoch bestimmte Normen erfüllen, um Fahrräder in den Verkauf zu bringen, zum Beispiel die DIN EN ISO-Norm 4210. Oft gehen die internen Testanforderungen aber deutlich darüber hinaus. "Wir geben unsere Performance-Rennräder Reacto und Scultura bis 120 Kilogramm Systemgewicht frei, das bedeutet, unsere Tests sind deutlich härter als die ISO-Norm," sagt Benjamin Diemer von Merida. "Unsere Philosophie ist auch: Lieber ein bisschen stabiler bauen, als das allerletzte Gramm Gewicht sparen. Sicherheit steht an erster Stelle, nicht nur wegen der Gewährleistung – ein Produkt zurückrufen möchte niemand." Ist ein Rennrad für den Einsatz bei UCI-Rennen vorgesehen, muss es von der UCI als Wettbewerbsrad zertifiziert und genehmigt werden – erkennbar am UCI-Sticker auf dem Rahmen.

Prüfstandstest zur Bestimmung von Steifigkeiten oder Komfort gehören fest zur Rahmenentwicklung dazu.

Wie wird die Ausstattung eines Rennrads festgelegt?

Radhersteller und Zulieferer stehen kontinuierlich in engem Austausch oder kooperieren gar bei der Entwicklung passender Teile. "Für welche Komponenten wir uns an einem neuen Radmodell entscheiden, hängt meist vom Zusammenspiel dreier Faktoren ab", verrät Benjamin Diemer von Merida. "Erstens: Was verlangt der Markt? Zweitens: Welche Produkte haben in eigenen Labor- und Praxistests überzeugt? Und drittens natürlich: Bei welchem Zulieferer passt das Gesamtpaket aus Performance und Preis?" Je nachdem, wie sie ihr Rad strategisch positionieren möchten, können Hersteller auch besonders extravagante Teile wählen oder – das genaue Gegenteil – eine besonders gute Servicestruktur zur Voraussetzung machen, um der Kundschaft bei einem Defekt das Leben zu erleichtern.

Welche Teile an ein Fahrrad montiert werden, hängt von vielen Faktoren ab.

Wann ist die Entwicklung abgeschlossen?

Schon bevor die Serienproduktion anläuft, werden Marketing- und Kommunikationsstrategien entwickelt und die Markteinführung geplant – etwa durch gezielt platzierte Spy Shots und Gerüchte. Oder durch die Ausrüstung von gesponserten Teams und durch Markenbotschafter oder Influencer. Zur Klaviatur einer Markteinführung zählen auch öffentlichkeitswirksame erste Wettkämpfe, Schulungen der Groß- und Fachhändler, eigene Launch-Events sowie Pressecamps für die internationale Fachpresse. Im Hintergrund läuft währenddessen oft bereits die Arbeit für das nächste Rennradmodell…

Auf einen Blick: die elf Phasen der Produktentwicklung

- Strategische Konzeption des zu entwickelnden Rennrades

- Designphase: Technische und gestalterische Entwicklung inklusive Planung des Carbon-Layups

- (Windkanal-)Tests mit 3-D-gedruckten Rahmensamples, Finalisierung des Designs

- Erstellung erstes Carbon-Layup-Buch, Abstimmung mit Zulieferer

- Bau erster Produktionswerkzeuge (Carbon-Mold) und Fertigung von Prototypen

- Windkanal-, Prüfstands- und Praxistests

- Ggf. technische Anpassungen am Carbon-Layup

- Bau von Carbon-Molds für alle Rahmengrößen, Fertigung Vorserienmodelle

- Weitere Labor- und Praxistests, Finalisierung Carbon-Layup-Buch

- Start Serienproduktion

- Markteinführung