Die meisten Biker wissen, dass ihr Bike aus einer Produktionsstätte in Asien stammt. Ob Alu, Carbon oder gar Titan – die Produktionskosten in Fernost sind schlichtweg so attraktiv, dass alle anderen Produktionsstandorte ins Hintertreffen geraten sind. Auch Deutschland. Gab es um die Jahrtausendwende mit Marken wie Votec, Bergwerk, Hot Chili oder Fusion noch deutlich mehr Bike-Hersteller, die in der Heimat fertigten, sind es heute nur noch wenige. Zunächst war es der günstige Preis, der die Marken erst nach Japan, dann nach Taiwan und China lockte, jetzt sind es auch die Kapazitäten sowie das Know-how, das sich die Mega-Hersteller dort aufgebaut haben. Aber es gibt sie noch, Radmarken, die ganz oder zumindest in großen Teilen in Deutschland nicht nur entwickeln, sondern auch fertigen – und es werden wieder mehr. Sechs Traumräder Made in Germany stellen wir Ihnen hier vor.

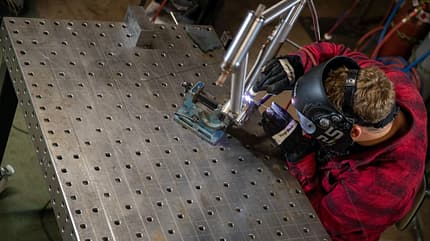

Einer, der als Leuchtturm für die hiesige Produktion steht, ist Kalle Nicolai. Seit über 20 Jahren werden am Firmensitz in Mehle, Niedersachsen, Rahmen in martialischer Fräsoptik und mit großschuppigen Alu-Schweißnähten hergestellt. Die Fangemeinde ist groß. Kalle selbst musste sich dennoch oft anhören, dass er viel mehr Geld verdienen könnte, wenn er seine Produkte woanders herstellen ließe. Doch das streitbare MTB-Urgestein ist davon überzeugt, dass seine Kundschaft ein Gespür dafür hat, wie echt ein Produkt ist. Mittlerweile beschäftigt Nicolai 20 Mitarbeiter, die sämtliche Arbeitsschritte wie Konstruktion, Drehen, Fräsen, Schweißen, Reiben, Richten, Wärmebehandeln, Beschichten oder Montieren "inhouse" durchführen. Ein daraus entstandenes, durch und durch ungewähnliches Kunstwerk ist das Saturn 14 GPI ST.

Fast genauso lange wie Nicolai ist Alutech im Geschäft – und ein gutes Beispiel für den aktuellen Sinneswandel. Denn Firmenchef Jürgen Schlender schweißte erst jahrelang selbst, bis er die Kapazitäten hochfahren wollte und dem Ruf aus Fernost folgte. Neuerdings aber lässt er wieder in der Heimat die Funken sprühen. Wie es dazu kam, erzählt Schlender im Interview auf Seite 50. Ein Grund war die Lieferfähigkeit der Asiaten. Diese hat sich seit der Corona-Krise dermaßen verschlechtert, dass der Standort Deutschland auch wirtschaftlich wieder attraktiv wird.

Jochen Forstmann, Chef und Inhaber der kleinen aufstrebenden Marke Last aus Dortmund, würde es ebenfalls begrüßen, wenn mehr in Deutschland oder in Europa gefertigt würde. Er selbst lässt zwar seine Alu-Rahmen in Asien produzieren, schickt aber, um die Qualität zu sichern, eigene Rahmenlehren zu den Fabriken und behält sich vor, die letzten Schritte an der Rahmenbearbeitung in Deutschland selbst vorzunehmen. Forstmann ist sich zudem sicher, dass die Leute für einen rein in Deutschland produzierten Alu-Rahmen tiefer in die Tasche greifen müssten. Ein ehrgeiziges "Home-made-Projekt" ging der Professor für CAD und Konstruktion mit den beiden Carbon-Schönheiten Tarvo und Cinto an – Letzteres finden Sie in unserem Test. "Das Ziel war, in Deutschland einen extrem leichten und hochwertigen Carbon-Rahmen zu produzieren. Wir wollten mit dem Rahmen zeigen, was möglich ist", so Forstmann. Dieser wird bei All-Ahead-Composites bei Würzburg in kleiner Stückzahl gefertigt, wo übrigens auch das Bike der eigentlich aus der Schweiz stammenden Marke Stoll produziert wird. Man arbeitet dort im sogenannten Autoklav-Verfahren, eine aufwendigere Art der Carbon-Rahmenfertigung, als sie in Asien üblich ist. Auch deshalb sind große Stückzahlen derzeit gar nicht möglich. Generell gibt es zwar eine Handvoll Carbon-Spezialisten in Deutschland, deren Kapazitäten aber (noch) beschränkt sind. Das berichtet auch Jürgen Schlender von Alutech, er bleibt vorerst bei der Beschaffung des Carbon-Hinterbaus unseres Testrades Fanes 29 den Asiaten treu.

Nicht nur alte Hasen im Geschäft wie Alutech und Nicolai produzieren fleißig (wieder) in Deutschland. Ganz neu am Start ist die kleine Thüringer Schmiede Crossworx, die mit dem Dash 27,5" im Test vertreten ist. 2019 begannen Chris Reichling und Kevin Dewinski mit der Alu-Rahmen-Produktion in Deutschland. Dewinski: "Am Anfang war es schwierig, in Deutschland Zulieferer zu finden, die Frästeile zu attraktiven Preisen produzieren." Den Rohrzuschnitt, das Schweißen und das anschließende Wärmebehandeln der Rahmen übernimmt Crossworx selbst.

Eine Abwechslung zu den Alu- und Carbon-Rahmen bietet die ebenfalls noch junge Manufaktur Portus. Ingenieur Alexander Clauss startete 2017 mit einem Crowdfunding-Projekt. Unser Testbike, das Stahl-Hardtail Krowd Karl 2.0 setzt aber auch auf Parts Made in Germany: etwa auf die sensationell gute Intend-Gabel oder das Pinion-Zentralgetriebe, das von zwei Ex-Porsche-Ingenieuren entworfen wurde und in Esslingen bei Stuttgart produziert wird.

Es sind nämlich auch die Parts aus Fernost, die zurzeit aus diversen Gründen für Lieferschwierigkeiten sorgen. Da könnte es auch für große Hersteller wieder Sinn ergeben, bei den Anbauteilen auf "Heimatkunde" zu setzen. Die Produktionen zurück nach Deutschland und Europa zu holen – das kann die Branche krisensicherer machen. Und tatsächlich entstehen gerade große Produktionsstätten in Polen und Portugal. Unsere kleinen Manufakturen wird das wenig kümmern. Sie sind an hohen Stückzahlen nur selten interessiert. Vielmehr gilt für sie der persönliche Kontakt zum Kunden, um diesem ein mit Leidenschaft gemachtes Bike zu übergeben. Nicht selten passiert dies am Firmensitz, mit Werksführung, einem Espresso und im Idealfall einem gemeinsamen Ride. Auch das gehört zum neuen Trend: Made in Germany!

Die sechs Bikes im detaillierten Test

Im Interview mit Jürgen Schlender von Alutech

Jürgen Schlender: Vor zwanzig Jahren habe ich Alutech gekauft und hätte nie gedacht, dass ich jetzt wieder selbst schweiße. Vor rund acht Jahren wollten wir wachsen und sind mit der Produktion nach Asien gegangen. Wir hatten uns coole Firmen ausgesucht und haben gegenseitig viel Know-how ausgetauscht. Die Produktion in Asien war ideal, weil wir ohne viel Aufwand die Kapazitäten hochfahren konnten.

Wenn man nur 200 Rahmen eines Modells in Asien bestellt, ist es schwierig, diese zu einer gewissen Qualität zu bekommen. Das war schon vor Corona so. Durch den E-Bike-Boom stieg zudem die Nachfrage. Aus zwei Monaten Lieferzeit wurden zehn bis zwölf Monate. Und als Corona kam, hat man uns Liefertermine genannt, die total unrealistisch waren. Die großen Global Player haben eine bessere Kontrolle durch Niederlassung vor Ort und besitzen mehr Macht wegen der großen Ordermengen.

In Deutschland ist vieles weggestorben. Da spielen auch Ereignisse wie das Diesel-Gate eine Rolle. Es gibt kaum noch eine Firma, die 6061-Aluminium aushärtet. Auch in der Carbon-Produktion sind die Kapazitäten hierzulande gering. Unsere Carbon-Hinterbauten kommen vorerst weiterhin aus Asien, bis wir hier geeignete Partner gefunden haben. Und auch unsere hydrogeformten Alu-Rohre beziehen wir weiterhin von unseren Lieferanten aus Asien, bei denen unsere Werkzeuge lagern. Die Produktion hier wieder zum Laufen zu bringen kostet sehr viel Energie.

Ein einfaches Beispiel: Die robuste Pulverbeschichtung, mit der in Deutschland Alu- und Stahlrahmen "lackiert" werden, gibt es in Fernost quasi nicht. In Asien werden megatolle Sachen lackiert, aber die Nasslackierungen halten nicht lange. Auf der anderen Seite stehen die Leute in Deutschland, die einen Fahrradrahmen schweißen können, nicht Schlange. Wir planen, für die Zukunft auf Made in Europe zu setzen. Wir sind in Kontakt mit einer Firma aus dem Schwerlastkranbau in Bulgarien, die eine supermoderne Produktion aufgebaut haben. Die Gespräche laufen – im Gegensatz zu den letzten mit Firmen aus Asien – wieder auf Augenhöhe.

Das sagen die Hersteller

"Dank Crowdfunding konnten wir unser erstes kleines Serienprojekt starten. Am Ende verkauften wir fast 20 Bikes." – Alexander Clauss, Portus

"Da wir fast alle Produktionsschritte inhouse vornehmen, können wir längere Lieferzeiten vermeiden." – Kevin Dewinski, Crossworx

"In Asien werden tolle Sachen lackiert, aber die Nasslackierungen halten nicht." – Jürgen Schlender, Alutech